高速包裝(zhuāng)生産(chǎn)線(xiàn)應用(yòng)場景和技(jì )術難點

随着國(guó)家醫(yī)保改革的深入,制藥企業也面臨二次革命創新(xīn)。其中(zhōng)固體(tǐ)制劑所占比重增加,對後續包裝(zhuāng)的要求也提升到了一個新(xīn)的高度。

翰林高速包裝(zhuāng)線(xiàn)

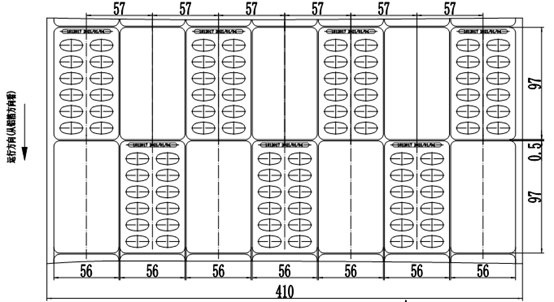

相對于常規的高速鋁塑包裝(zhuāng)線(xiàn),在鋁塑包裝(zhuāng)國(guó)标#0、#1号硬膠囊,其闆塊接近标準闆塊(按56×78計)大小(xiǎo),裝(zhuāng)量為(wèi)每闆10粒、12粒規格時,速度需達到600闆以上。即便是異形片,要求也多(duō)為(wèi)500闆以上方能(néng)滿足實際生産(chǎn)需求。外包裝(zhuāng)的裝(zhuāng)盒速度也就相對需要提升至500盒每分(fēn)鍾,對後段裝(zhuāng)盒機的調整和穩定性也提出了很(hěn)高的要求。

鑒于大批量大規模的生産(chǎn)量,需要解決幾點技(jì )術難點。其一為(wèi)鋁塑機節約包材設計(如下圖所示),采用(yòng)此種設計每年可(kě)節約包材費用(yòng)近百萬元。

為(wèi)實現此種設計理(lǐ)念,需要對沖裁刀(dāo)進行優化設計,采用(yòng)便于拆除模式、設計加強筋增加使用(yòng)壽命。我司為(wèi)此進行了大量的疲勞性試驗,在大負載、高沖擊、長(cháng)時間的考驗中(zhōng)優化了安(ān)裝(zhuāng)組合體(tǐ),有(yǒu)效解決了刀(dāo)壁過薄産(chǎn)生的問題。

另一技(jì )術難點為(wèi)鋁塑機下料方式的設計,在高速包裝(zhuāng)中(zhōng)通常采用(yòng)高速軌道式下料結構,不管是單軌或雙軌對硬膠囊或者圓形片下料較為(wèi)順暢。當遇到異形片,尤其是分(fēn)散片時,往往會較為(wèi)棘手,方法不是很(hěn)多(duō)。進口設備中(zhōng)多(duō)配置有(yǒu)Sypro-CM高速連續式同步下料器(如下圖所示),此種進口下料器采用(yòng)全伺服驅動、售價昂貴,客戶也不太能(néng)夠接受。

我司将原有(yǒu)軌道下料倉進行了優化設計,采用(yòng)加工(gōng)中(zhōng)心仿真加工(gōng)。經過數百次試驗,針對不同物(wù)料,摸索出了不同的軌道走向,很(hěn)好解決了異形片這種下料堵點。并在部件中(zhōng)增加粉塵收集系統,保證了物(wù)料充填過程中(zhōng)的幹淨整潔。

還有(yǒu)一點就裝(zhuāng)盒的調整便捷性問題,客戶處産(chǎn)品裝(zhuāng)盒規格不可(kě)能(néng)一成不變,傳統調整多(duō)為(wèi)手工(gōng)操作(zuò),需要各種找正和調節,考驗着操作(zuò)者的技(jì )術水平和熟練程度。我司适時推出了全伺服高速裝(zhuāng)盒機,主機配置十多(duō)套伺服系統(如下圖所示),可(kě)完成紙盒的長(cháng)寬高、産(chǎn)品的寬高觸摸屏一鍵調整,在主要吸盒部件、折紙部件中(zhōng)也加裝(zhuāng)了伺服驅動,很(hěn)好地解決了調整不便捷的難題。